沖壓模具畢業設計全攻略 從選題到答辯的機械設計實踐

沖壓模具畢業設計是機械工程、材料成型及控制工程等專業本科生重要的綜合性實踐環節。它旨在培養學生綜合運用所學專業知識,獨立完成一項從產品工藝分析、模具結構設計到制造工藝規劃的完整工程實踐能力。以下是如何系統性地完成一份高質量沖壓模具畢業設計的詳細步驟與核心要點。

第一階段:選題與前期準備(約占總時間20%)

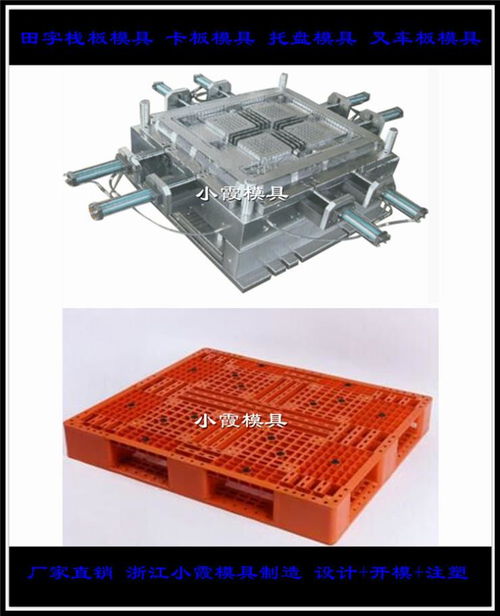

- 明確設計對象:通常選擇一種典型的沖壓件作為設計目標。選題應具有一定復雜性和代表性,例如包含沖孔、落料、彎曲、拉深等兩種或以上工序的零件。選題可來源于企業實際產品、競賽題目或指導教師命題。

- 搜集與分析資料:深入研究沖壓件的產品圖紙(二維/三維),明確其材料(如08F鋼、不銹鋼等)、尺寸精度、批量要求和技術條件。廣泛查閱相關設計手冊(如《沖壓模具設計手冊》)、國家標準(如GB/T 2851-2008 沖模滑動導向模架)以及學術文獻,了解同類零件的成型工藝與模具結構。

- 確定工藝方案:這是設計的核心決策。需對零件進行詳細的工藝性分析,確定工序性質(分離、成形)、數量及順序。繪制沖壓工藝流程圖,并比較單工序模、復合模、級進模等不同方案的優缺點,結合生產批量、成本、效率等因素,選定最優工藝方案。

第二階段:詳細設計與計算(約占總時間50%)

- 工藝計算:

- 毛坯尺寸計算:根據體積不變原則或等面積法計算拉深、彎曲等工序的毛坯形狀與尺寸。

- 排樣設計:設計材料的經濟排樣方式,計算材料利用率、條料寬度和步距。

- 力與功的計算:計算沖壓力(沖裁力、卸料力、推件力、彎曲力、拉深力等)、壓力中心,并據此初選壓力機的公稱噸位。計算拉深次數、翻邊系數等關鍵工藝參數。

- 模具結構設計:

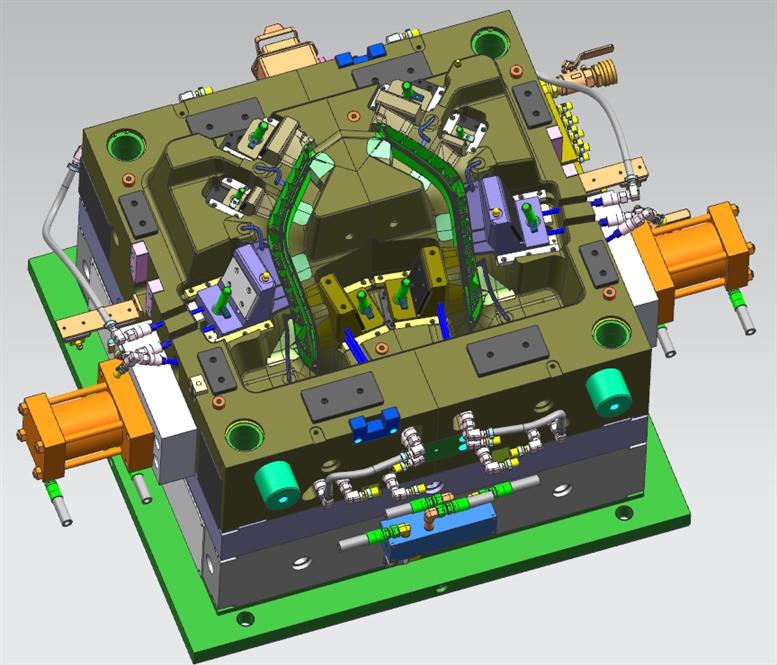

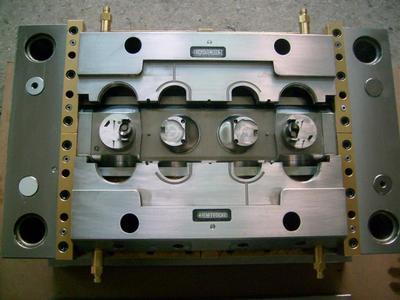

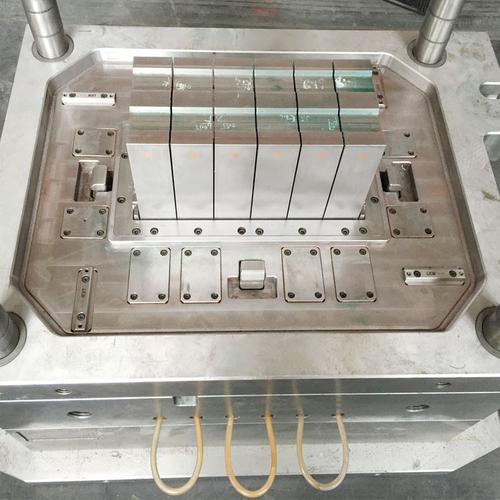

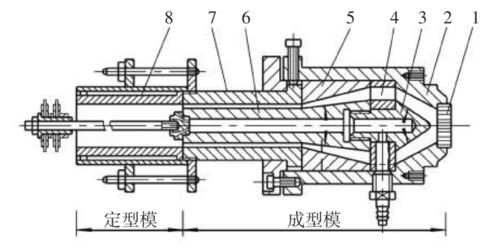

- 總體結構設計:確定模具類型(如倒裝復合模、順裝復合模、級進模),繪制模具結構草圖。設計工作零件(凸模、凹模、凸凹模)、定位零件(擋料銷、導正銷)、卸料與壓料裝置(剛性/彈性卸料板、壓邊圈)、導向零件(導柱、導套)以及固定與支承零件(模座、模柄、墊板、固定板)。

- 關鍵零件設計與標準化:重點設計凸、凹模的刃口尺寸(采用公差配合原則計算),確定其結構形式(整體式、鑲拼式)、固定方式及材料選擇(如Cr12MoV、T10A)。盡可能選用標準模架、標準件(螺釘、銷釘、彈簧),以提高經濟性與互換性。

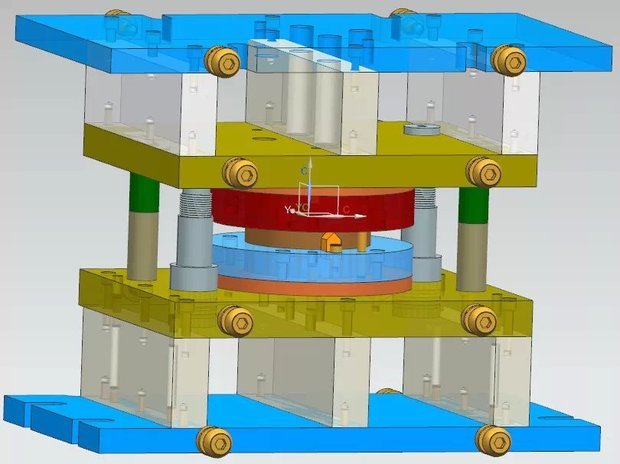

- 工程圖繪制:使用AutoCAD、CAXA或SolidWorks等軟件,繪制模具總裝配圖和所有非標準件的零件圖。裝配圖應能清晰表達各零件的裝配關系,包含必要的剖面圖、明細欄和技術要求。零件圖需標注完整的尺寸、公差、形位公差、表面粗糙度及熱處理要求。

第三階段:設計說明撰寫與校核(約占總時間20%)

- 撰寫設計說明書:設計說明書是畢業設計的文字載體,應系統闡述整個設計過程。內容通常包括:緒論(選題背景與意義)、零件工藝性分析、工藝方案論證、詳細工藝計算、模具結構設計論述、主要零部件設計與強度校核(如凸模抗壓與抗彎校核)、壓力機選擇與參數校核、模具制造工藝性簡要分析、與展望等。要求論述清晰、計算準確、格式規范、圖文并茂。

- 全面校核:反復檢查設計圖紙與說明書中的數據一致性、結構合理性、繪圖規范性以及文字表述的準確性。

第四階段:準備答辯與展示(約占總時間10%)

- 整理成果:匯總全套設計圖紙、設計說明書及其他過程文檔。

- 制作答辯演示文稿:精煉設計精華,用PPT清晰展示設計思路、關鍵計算、創新點及最終模具結構。可運用三維軟件(如SolidWorks)生成模具爆炸動畫,直觀展示內部結構。

- 模擬答辯:預想評委可能提出的問題,如工藝方案對比、關鍵尺寸確定依據、零件材料與熱處理選擇原因、模具裝配順序等,并做好準備。

核心要點與建議

- 理論與實踐結合:設計必須依據理論公式和標準規范,同時考慮實際制造的可行性與經濟性。

- 重視規范性:圖紙和說明書格式必須符合國家制圖標準和學校畢業論文規范。

- 善用工具軟件:熟練掌握CAD軟件進行二維繪圖,鼓勵使用CAE軟件(如AutoForm、Dynaform)進行沖壓成型模擬分析以優化工藝,使用三維軟件進行實體建模與干涉檢查。

- 注重細節:如模具的間隙選取、導向精度、卸料可靠性、操作安全性等細節往往是評價設計質量的關鍵。

- 主動溝通:定期與指導教師溝通,及時解決設計過程中遇到的難題。

通過以上系統性的步驟,你將能夠完成一份結構完整、計算嚴謹、圖紙規范的沖壓模具畢業設計,為你的大學生涯畫上一個圓滿的句號,并為未來的工程職業生涯奠定堅實的實踐基礎。

如若轉載,請注明出處:http://m.5hg.com.cn/product/76.html

更新時間:2026-02-09 05:42:04