磨粒流工藝 精密模具表面光整與優化的核心技術

在精密制造領域,模具的精度、表面質量和壽命直接決定了最終產品的品質與生產成本。傳統的模具拋光與去毛刺方法,如手工拋光、機械振動研磨等,在面對復雜型腔、微小孔道及高硬度材料時,往往存在效率低下、一致性差、易損傷模具等局限性。磨粒流工藝,作為一種先進的非接觸式表面光整技術,正以其獨特的優勢,在螺絲模具、拉絲模具、鋁擠型模具、粉末冶金模具等關鍵領域展現出卓越的應用價值。

磨粒流工藝原理簡述

磨粒流工藝,又稱流體拋光或擠壓珩磨,其核心是利用一種半固態、具有粘彈性的高分子介質(載體)作為動力傳輸媒介,均勻混入精細的磨料顆粒(如碳化硅、金剛石等),形成“磨料流”。在壓力驅動下,該磨料流強制通過待加工模具的型腔、孔道或表面。在流動過程中,磨料顆粒對工件表面進行微切削、滾壓和拋光,從而實現去除毛刺、降低表面粗糙度、改善表面應力狀態等目的。其加工效果均勻、一致,且不改變工件的宏觀幾何精度。

在各類模具上的具體應用與優勢

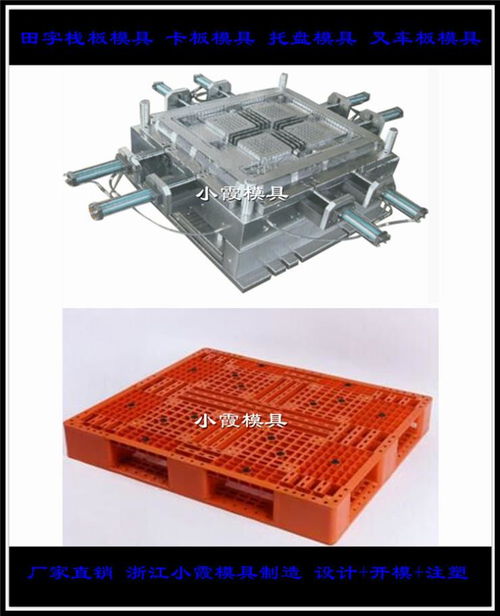

1. 螺絲模具(螺紋模具)

螺絲模具,特別是用于生產高精度螺絲的冷鐓模、搓絲板、滾絲輪等,其型腔復雜,螺紋齒面粗糙度要求極高,且存在尖銳的棱線。

- 應用:磨粒流能有效拋光螺紋型腔的每一個齒面、齒根及交匯處,去除電火花加工(EDM)后產生的再鑄層(白層)和微觀毛刺。

- 優勢:顯著降低螺紋齒面的摩擦系數,使螺絲成型時脫模順暢,減少粘模現象;提升螺絲表面光潔度,增強其抗疲勞性能;延長模具使用壽命30%-50%。

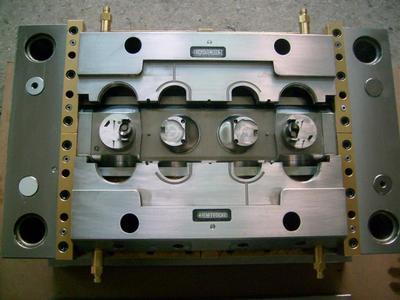

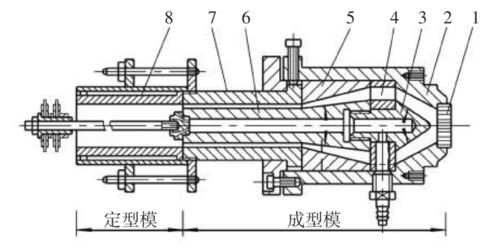

2. 拉絲模具(線材模具)

拉絲模具的核心是內部具有特定角度和尺寸的模孔(定徑區),線材在此被強力拉伸成型。模孔表面的微小缺陷會直接劃傷線材。

- 應用:對模孔的入口區、潤滑區、壓縮區、定徑區及出口區進行整體拋光,重點處理定徑區表面。

- 優勢:獲得鏡面級的光潔度,極大減少線材與模壁的摩擦阻力,降低拉拔力和能耗;提高線材表面質量(光亮、無劃痕);減少模具內孔的磨損,穩定線材尺寸精度。

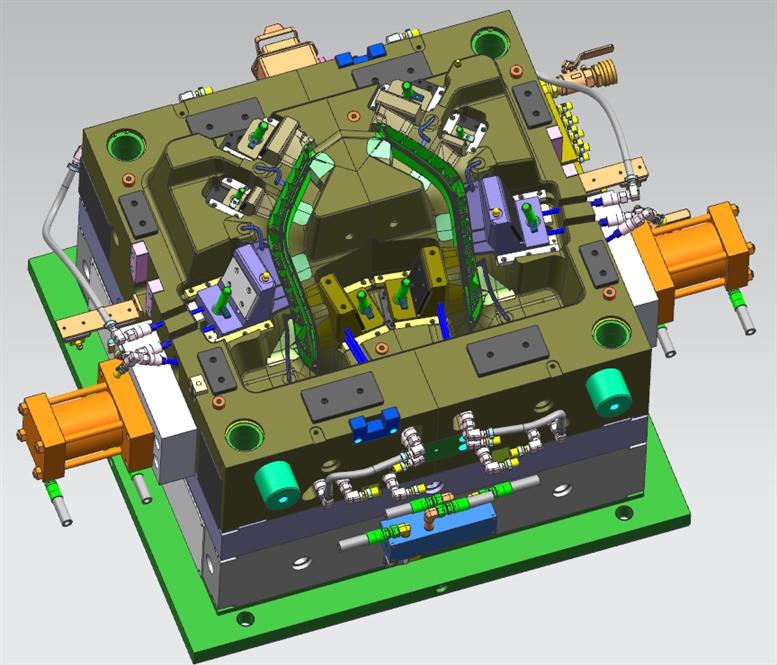

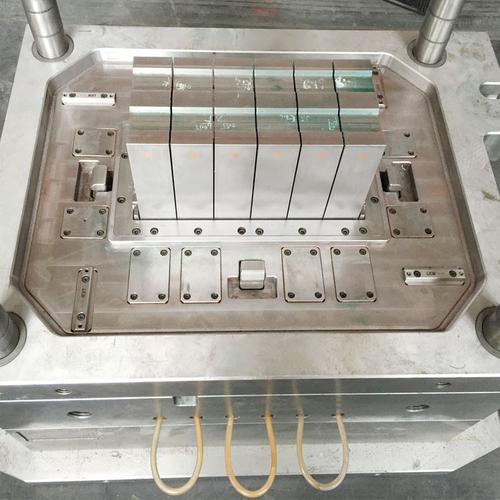

3. 鋁擠型模具

鋁型材擠壓模具的流道(焊合室、分流孔、模芯、工作帶)結構復雜,表面質量直接影響鋁材的成型流動、表面光潔度和焊合質量。

- 應用:拋光模具工作帶(決定型材尺寸和表面的關鍵區域)及復雜的流道內表面,去除CNC或EDM加工痕跡。

- 優勢:使鋁金屬流動更加均勻流暢,減少“死區”,改善型材表面的條紋、劃痕等缺陷;降低擠出壓力,提高生產效率;有助于提升型材的機械性能,特別是焊合線的強度。

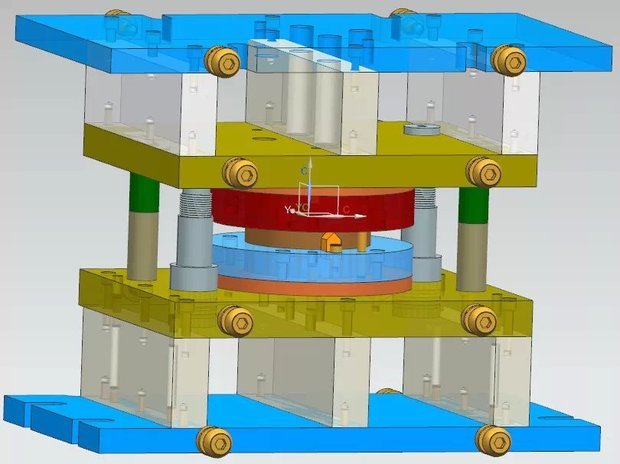

4. 粉末冶金模具

粉末冶金模具用于將金屬粉末壓制成形,其模腔、芯棒、沖頭的表面質量直接影響壓坯的密度均勻性、脫模效果和最終燒結件的精度。

- 應用:對模腔內壁、復雜的異形曲面以及細小溝槽進行拋光,去除所有機加工毛刺。

- 優勢:極佳的表面光潔度使粉末填充和流動更佳,壓坯密度更均勻;大幅改善脫模性能,減少壓坯開裂和模具拉傷;減少粉末與模壁的摩擦,降低壓制噸位,延長模具壽命。

綜合效益與未來展望

磨粒流工藝的應用,超越了簡單的“拋光”概念,它是對模具進行性能提升和壽命管理的關鍵工序。其帶來的綜合效益包括:

- 質量提升:保障產品表面一致性,滿足高端市場需求。

- 成本節約:減少不良品,延長模具維護周期,降低總體制造成本。

- 效率優化:縮短傳統手工拋光時間,實現批量自動化處理。

- 技術賦能:使設計更復雜的模具結構成為可能,推動產品創新。

隨著磨料介質配方的不斷優化(如針對不同模具材料開發專用磨料)、數控磨粒流設備的普及以及與其他智能制造技術的集成,磨粒流工藝在模具制造領域的應用將更加深入和廣泛,成為現代精密模具不可或缺的“光整與強化”利器。

如若轉載,請注明出處:http://m.5hg.com.cn/product/68.html

更新時間:2026-02-09 12:58:27