沖壓模具設計師必備 沖裁間隙的合理選取與實戰經驗

沖裁間隙是沖壓模具設計中最為關鍵的參數之一,它直接決定了沖裁件的斷面質量、尺寸精度、模具壽命以及沖裁力的大小。一個合理的間隙值,是保證生產順利進行、降低成本、提升產品質量的核心要素。本文將從原理出發,結合實際經驗,系統闡述如何合理選取沖裁間隙。

一、 理解沖裁間隙的本質

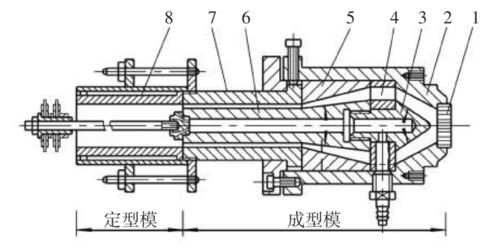

沖裁間隙是指凸模與凹模刃口部分尺寸之差,通常用單邊間隙c來表示。其本質是材料在分離過程中,為裂紋的擴展與匯合預留的物理空間。當間隙合理時,上下裂紋能自然相遇,斷面光滑,毛刺小;間隙過小,則上下裂紋互不重合,斷面會產生二次剪切,形成雙光亮帶,同時擠壓力劇增,加劇模具磨損;間隙過大,材料撕裂傾向嚴重,斷面粗糙,塌角大,毛刺厚而長。

二、 影響沖裁間隙選取的主要因素

- 材料特性:這是首要因素。材料越硬、強度越高,所需間隙百分比(相對于料厚)越大。例如,軟鋼、黃銅所需間隙較小(約料厚的5%-10%),而不銹鋼、硅鋼片所需間隙較大(可達料厚的12%-20%)。材料的厚度均勻性和塑性也需考慮。

- 料厚(t):這是計算間隙的基準。通常,間隙值與料厚成正比。對于薄料(t < 1mm),間隙的絕對值很小,對精度要求極高;對于厚料,間隙絕對值大,但對相對誤差的容忍度稍高。

- 工件要求:

- 斷面質量:若要求光亮帶比例高、毛刺小(如精密電子件),宜采用較小間隙。

- 尺寸精度:一般而言,小間隙有助于提高落料件尺寸精度(以凹模為準),大間隙有助于提高沖孔件尺寸精度(以凸模為準)。但需平衡模具壽命。

- 模具壽命:從延長模具壽命角度,稍大的間隙可以減小沖裁力、卸料力,并降低刃口磨損,尤其是在沖裁硬、厚材料時更為明顯。

三、 間隙選取的實用方法與經驗數據

設計師通常遵循“查表法”與“經驗公式法”相結合的原則。

- 查表法:國內外模具設計手冊均提供了針對不同材料的推薦間隙范圍表(按料厚百分比給出)。這是最基礎、最可靠的依據。例如,對于普通軟鋼(如Q235),常用初始雙邊間隙值為料厚的6%-12%。

- 經驗公式:

- 對于一般金屬材料:單邊間隙 c = k * t (其中k為材料系數,t為料厚)。材料系數k可根據材料種類查閱相關手冊。

- 一個廣泛使用的經驗范圍:初始雙邊間隙可取料厚的(5% ~ 15%),具體值根據上述因素在此區間內微調。

- 實用技巧:

- 設計新模具或沖裁新材料時,若無十足把握,建議采用“寧大勿小”的原則。間隙略大可能影響斷面質量,但通常仍可接受,且能保護模具;間隙過小則極易導致啃模、崩刃等快速失效。

- 對于形狀復雜或尺寸精度要求極高的工件,可考慮采用“階梯間隙”或“變間隙”設計,即在難成形的角落或局部采用稍大間隙,以利于材料流動和降低局部應力。

- 在滿足工件要求的前提下,批量生產模具應優先考慮選用有利于提高模具壽命的較大間隙值。

四、 間隙的標注與制造控制

在模具圖紙上,必須明確標注間隙要求。通常采取“保證凸模尺寸,配作凹模”或“保證凹模尺寸,配作凸模”的方法,并注明單邊間隙值。制造時,必須保證間隙的均勻性,這比絕對值本身更重要。不均勻的間隙會導致斷面質量不一、單邊磨損、甚至啃模。

合理選取沖裁間隙是一門平衡的藝術,需要在工件質量、模具壽命和生產成本之間找到最佳結合點。優秀的模具設計師不僅會查閱手冊,更能根據具體的材料批次、設備狀況和生產經驗進行靈活調整。記住,沒有一成不變的最佳值,只有在特定條件下的最合理值。在實踐中不斷積累數據、觀察斷面、分析磨損,是掌握這門藝術的唯一途徑。

如若轉載,請注明出處:http://m.5hg.com.cn/product/72.html

更新時間:2026-02-09 17:53:45