模具產品的損壞狀態及護理措施

模具作為現代工業生產中至關重要的工藝裝備,其狀態直接影響到產品的質量、生產效率和生產成本。因此,了解和預防模具的損壞,并實施有效的護理措施,對于延長模具壽命、保障生產穩定運行具有重要意義。

一、常見的模具損壞狀態

模具在使用過程中,可能因設計、材料、使用、維護等多方面因素而出現多種損壞狀態,主要包括:

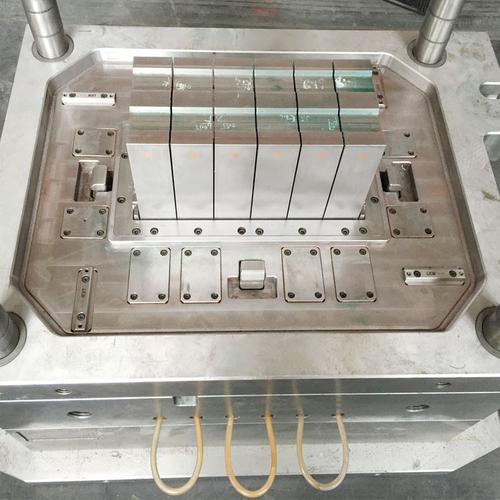

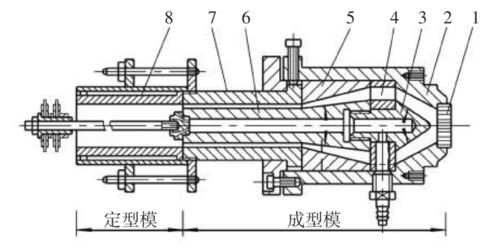

- 磨損:這是最常見的損壞形式。在連續的高壓、高溫及材料流動的摩擦下,模具的成型表面(如型腔、型芯、流道)會逐漸產生尺寸和形狀的變化,導致產品尺寸超差、表面光潔度下降。拉傷、劃痕是磨損的典型表現。

- 塑性變形:當模具承受的局部壓力超過其材料的屈服強度時,會產生永久的變形,導致型腔凹陷或凸起。這通常與模具材料選擇不當、熱處理硬度不足或設計強度不夠有關。

- 裂紋與開裂:這是最嚴重的損壞狀態之一。通常由熱疲勞(反復加熱冷卻產生的應力)、機械疲勞(周期性載荷)或應力集中(如尖角、薄壁處)引起。微小的裂紋會迅速擴展,最終導致模具徹底失效。

- 腐蝕與銹蝕:在加工某些塑料(如PVC)時釋放的腐蝕性氣體,或冷卻水中的雜質,以及環境濕氣,都會導致模具鋼材發生化學或電化學腐蝕,破壞表面質量。

- 粘模與積碳:熔融材料或添加劑粘附在模具表面,形成難以清除的沉積物,影響產品脫模和表面質量。

二、模具的護理與維護措施

針對上述損壞狀態,系統性的護理措施是預防和減緩損壞的關鍵。護理工作應貫穿于模具的設計、制造、使用和儲存全過程。

- 規范使用與操作:

- 合理設定工藝參數:嚴格控制注射壓力、鎖模力、溫度、周期時間等,避免過載和過熱。

- 規范操作流程:確保正確的模具安裝、對中和頂出動作;嚴禁在未完全冷卻或夾有異物的情況下合模。

- 使用合適的脫模劑:適量、均勻地使用,避免過量導致積垢或影響產品外觀。

- 定期檢查與保養:

- 日常點檢:每班或每日檢查模具表面有無劃傷、銹跡、殘留物,活動部件(如頂針、滑塊、導柱)是否靈活,冷卻水路是否通暢。

- 定期維護:根據生產批次或運行時間,進行周期性深度保養。包括:徹底清潔型腔;檢查并修復輕微損傷(如拋光);對所有運動部件進行清潔、潤滑;檢查并緊固所有螺栓;測試冷卻系統效率。

- 科學的儲存管理:

- 模具長期停用時,必須進行徹底的清潔、防銹處理(涂抹專用防銹油),并放入干燥、恒溫的專用倉庫。

- 模具應平穩放置,避免疊壓,最好使用專用貨架。重要精密模具應配備保護箱。

- 建立模具檔案,記錄其使用歷史、維護記錄和當前狀態。

- 維修與翻新:

- 對于已出現的損壞,應及時評估并由專業人員進行維修,如補焊、研磨、電鍍、更換易損件等,防止小問題演變成大故障。

- 對于達到一定壽命周期的模具,可考慮進行全面的翻新,恢復其精度和性能。

三、建立預防性維護體系

最有效的護理是建立一套完整的預防性維護(PM)體系。該體系基于模具的歷史數據和狀態監測,制定計劃性的檢查、保養和維修計劃,變“被動搶修”為“主動預防”,從而最大程度地減少非計劃停機,保證模具始終處于最佳工作狀態,最終實現降本增效的目標。

模具的護理是一項系統性工程,需要操作人員、維護人員和管理者的共同重視與協作。通過識別損壞征兆、實施精細保養和建立科學管理體系,方能確保這一核心資產的價值得以長期、穩定地發揮。

如若轉載,請注明出處:http://m.5hg.com.cn/product/61.html

更新時間:2026-02-09 00:18:23