注塑模具中最難透明產品的設計工藝揭秘

在注塑模具的眾多應用領域中,透明產品的設計與制造堪稱工藝巔峰,其難度之大,常被譽為模具行業的“皇冠明珠”。透明產品,如光學鏡片、導光板、透明外殼、醫療器皿等,對模具設計、材料選擇、注塑工藝及后處理提出了近乎苛刻的要求。其核心難點并非單一環節,而是一個環環相扣的系統工程。

一、 核心難點:不止于“透明”

透明產品的終極目標是實現高透光率、低霧度、無內應力、無瑕疵。這背后隱藏著五大核心挑戰:

- 光學性能的極致追求:任何微小的流痕、熔接痕、氣泡或雜質,在透明件中都會被無限放大,成為致命缺陷。模具必須確保熔體流動絕對均勻、平穩,避免產生湍流或滯流。

- 內應力的嚴格控制:內應力會導致產品出現彩虹紋、應力開裂或在后續使用中光學畸變。這要求從模具溫度控制、澆注系統設計到保壓冷卻過程,都必須將分子取向和收縮不均降至最低。

- 表面質量的完美呈現:模具型腔的表面光潔度必須達到鏡面級別(通常需Ra<0.01μm),任何劃痕、針孔或拋光痕跡都會直接復制到產品上。

- 脫模的微妙平衡:既要保證順利脫模不粘模,又不能使用常規的脫模劑(會污染表面影響透明度),對脫模斜度、頂出系統設計和模具鋼材的拋光性能要求極高。

- 溫控系統的高精度與均勻性:模具溫度不均勻是產生流痕、收縮不均和應力的主要元兇。透明模具通常需要采用高精度、多回路、按需設計的模溫控制系統,確保溫差極小(如±1℃)。

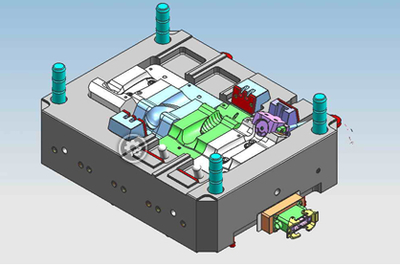

二、 關鍵設計工藝解析

- 澆注系統設計——藝術的起點

- 澆口選擇:優先采用潛伏式澆口、點澆口或扇形澆口,以利于自動切斷和減少澆口痕跡。澆口位置必須經過模流分析(Mold Flow)反復優化,通常設在產品最厚處或對視覺影響最小的區域,以引導熔體填充路徑最順暢,避免熔接痕出現在關鍵光學區域。

- 流道設計:采用全圓形流道或梯形流道,保證熱量損失最小。冷流道系統要求極高光潔度,熱流道系統則必須杜絕任何死角,防止材料降解產生黃變或黑點。

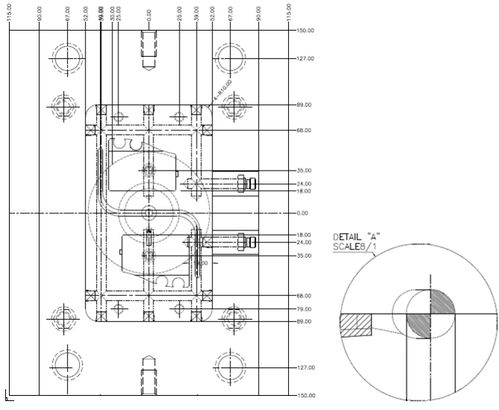

- 冷卻系統設計——均勻性的基石

- 隨形冷卻水路:對于復雜曲面透明件,傳統鉆孔水路難以保證均勻冷卻。隨形冷卻(Conformal Cooling)技術,通過3D打印(如金屬激光燒結)制造出貼合產品形狀的異形水路,能極大提升冷卻效率和均勻性,是解決收縮變形和內應力的尖端方案。

- 冷卻回路布局:依據模流分析的熱量分布圖,精細設計水路排布、直徑與流速,確保型腔各處熱交換一致。

- 排氣與脫模設計——細節決定成敗

- 真空排氣:在極高要求下,需在分型面或特定位置設計真空排氣系統,在合模后先抽真空再注塑,徹底消除困氣導致的氣泡或燒焦。

- 頂出系統:采用氮氣彈簧、扁頂針或套筒頂針,在保證強度的前提下減小接觸面積。頂針位置需精心安排,避免在光學功能區留下頂白或應力痕。脫模斜度需精確計算,在保證脫模的前提下盡可能小,以維持產品尺寸精度。

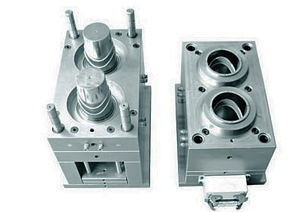

- 模具材料與表面處理

- 鋼材選擇:必須選用純凈度高、硬度均勻、拋光性能極佳的高級模具鋼,如瑞典S136、日本NAK80等預硬鏡面鋼。鋼材的顯微組織必須致密,無雜質偏析。

- 表面處理:型腔表面需經過從粗到細的多道拋光工序,直至達到鏡面。為進一步提升耐磨性、防腐蝕性和脫模性,常采用鍍硬鉻、PVD(物理氣相沉積)鍍層或非晶態金剛石涂層等先進工藝。

- 注塑工藝與后處理

- 工藝窗口極窄:對料溫、模溫、注射速度/壓力、保壓壓力/時間等參數極其敏感。通常采用“高溫模具、中高料溫、高速中壓注射”的工藝組合,以降低熔體粘度,促進分子松弛,減少取向和內應力。

- 后處理:對于要求極高的產品,還需進行退火處理(消除內應力)和鍍膜(增透、防刮擦)等二次加工。

三、

透明產品的模具設計工藝,是一場微觀世界里的精密舞蹈。它要求設計師不僅精通模具結構,更要深諳高分子材料流變學、熱力學和光學原理。從最初的模流分析模擬,到模具鋼材的甄選與鏡面拋光,再到隨形冷卻等先進技術的應用,每一個環節都需追求極致。其難點正在于,必須將“設計-材料-工藝-檢測”作為一個有機整體進行全局優化,任何細微的妥協都可能使“透明”變得渾濁。因此,成功制造出完美的透明注塑件,是衡量一家模具企業綜合技術實力的最高標尺之一。

如若轉載,請注明出處:http://m.5hg.com.cn/product/53.html

更新時間:2026-02-09 11:49:24